| 是否标准件 | 非标准件 | 品牌 | 震耀 |

| 新旧程度 | 新 | 主要用途 |

一.工作原理

利用冷镦的原理使钢筋端头塑性变形,直径增大4~6mm,然后再加工螺纹。使加工螺纹后的实际截面积大于原钢筋截面积,大大提高接头的抗拉强度。这种镦粗后的螺纹接头经拉伸实验检测全部断于母材,适用于要求较高的工程

二.用途

主要用于建筑桥梁工程钢筋混凝土结构的部分连接

三.特点

1.操作简单,液化电气控制,不需要 技工,十分钟左右即可开机操作

2.钢筋直螺纹滚压机,可一次装夹完成从剥肋到滚轧螺纹的加工过程。加工螺纹的牙形饱满,尺寸精度高,机械强度高。

3.既可加工正扣螺纹,也可加工反扣螺纹。

4.本机操作简单、结构紧凑、工作可靠,具有独特的自动开合机构。

5.生产效率高,一分钟可墩粗两根钢筋头,每台班可墩粗300-500个头

6.故障率少,无易损零部件,施工成本低。

7.高压力 低耗能 小流量 连接省力快捷

加长型冷镦成型机 机械特点:

1。曲轴与机体采用轴承配合,保证曲轴运转灵活;曲轴与冲击连杆采用合金铜瓦配合,冲击承载力大,耐磨性佳,使用寿命长,维修成本低。

2。曲轴偏心加大,T型滑块及机体的长度分别加长,真材实料,特别适用于较长产品的生产。

3。机体采用添加合金的球铁500铸造而成,抗拉强度高,耐磨性好。

4。主滑块侧板采用可调整设计,方便调整滑块间隙。

5。挟钳系统可以180度翻转或平移。利于成型工艺安排。

6。可根据需要加装阳模顶出系统以满足特殊零件的生产需要。

7。可根据需要加装挡料装置,控制进料精度。

8。可根据需要加装机械式跳打装置,实现超载生产。

9。可根据需要加装气动离合刹车器,不仅保护马达和电器,更提高镦锻力。

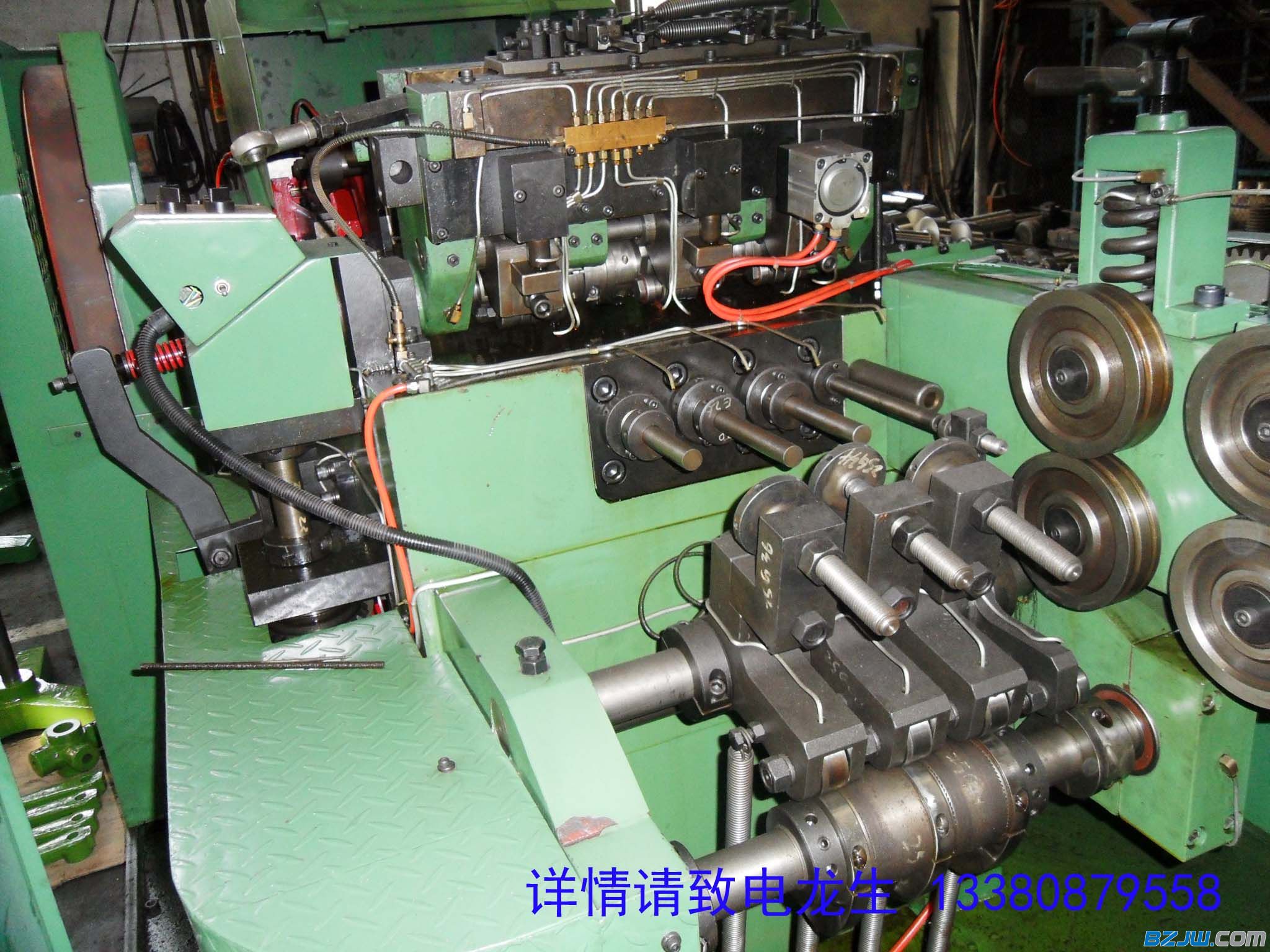

多工位冷镦机特征:

1、曲轴与机体、冲击连杆的连接均采用高耐磨合金铜瓦连接,承载力大,使用寿命长,维修成本低。

2、机体采用添加合金的球铁500铸造而成,抗拉强度高,耐磨性好。

3、采用二级齿轮传动系统,传动效率高,传动力矩大。

4、配备气动离合刹车器,降低电机功率能耗。

5、切料系统采用导板驱动切刀杆,导板往复运动,切断力直线传送,力大稳定且动态平衡性好。

6、挟钳系统可以180度翻转或平移。利于成型工艺安排。

7、配备变频调速装置,可在一定范围内无极调速。

8、配备故障检出器及安全保护装置,设备故障时自动停机,给予设备和工模具 大保护。

9、送料箱安装止推装置,提高送料精度。

本设备可作一模二冲机、二模三冲机(功能包括二模四冲的功能)、抽芯拉钉机、中空铆钉机。

采用无夹钳传递坯料,解决拉有夹钳多工位机难加工的大头短杆或形状复杂短身、大头小杆等零件和螺钉夹持问题。

采用整体高定性冲头升降系统,针对冷锻机的毛病,冲头升降系统不稳定的问题进行设计,彻底解决该毛病。

采用 调整冲头座技术,冲具调整简单方便,一般师傅就能掌握该技术。

本机型适应于各类标准件、非标零部件螺杆螺栓,汽车配件,摩托车配件,工程机械配件,电器配件等成型!

1.本机件采用严格的铸造工艺,经过消除残余应力处理,以防止使用中变形,长期的保持机器部件的高精度。

2.配备空压离合制动器,可使机器启动电流小并能实现“寸动”,“单次行程”及“连续行程”,除“寸动”方式外,机器主滑块在停车时自动停止在 后位置,以利于提供 大操作调整空间。

3.圆周式剪料模可确保材料剪断面整齐平整。

4.压轮压料,棘爪送料采用气缸驱动,在压料轮上配有防退装置,以防材料后退。

5.与主滑块同步的前通出(阳模顶出)动作可使工件在成形后暂时停留在阴模内,以免被冲模带出。

6.主电机配置进口变频器,PLC控制系统,可实现机器生产速度的无级调速。

7.各部位凸轮经电脑 计算设计并由数控机床加工制造,从而大大提高机器运转的精度及稳定性。

8.高强度的床身及经淬火处理的合金钢侧板,可使主滑台保持长期运动精度,延长模具的使用寿命。

9.主滑块连接后翼设计,使之行进更安定准确,使用JIS FCD5材质独立式前冲调整机构,冲模座使用合金钢外壳,内衬套用SKD-1材质,可提高精度及延长寿命。

10.配备自动安全检出装置,可自动检测出短料,油压,气压高低,主机过载,前后托过载等,机器主要机构工作状态及故障显示。

11.用户要调整生产切边或成形螺栓时,只需变换边凸轮的相位,即可实现, 方便。

12.若是新办企业可派员工前来我厂技术培训熟练操作后带设备回本地生产。

摩托车、自行车、机械等基础件行业的各种紧固件,同时可以根据用户的特殊要求生产非标的成型机,并且提供 化的服务。

1、冷镦主要用於制造螺栓、螺母、铁钉、铆钉和钢球等零件。实现连续、多工位、自动化生产。

2、锻坯材料可以是铜、铝、碳钢、合金钢、不锈钢和钛合金等,材料利用率可达80~90%。

3、根据金属塑变理论,在常温下对金属坯料施加一定的压力,使之在模腔内产生塑变,按规定的形状和尺寸成型。

4、冷镦螺栓、螺母成型机械有多型号、多系列的机种。设备性能可靠、效率高、产品质量稳定。

5、有较好的表面质量,较高的尺寸精度。因在镦锻过程中存在着冷作硬化,变形量不大。减少开裂。

6、冷镦工艺适用范围于批量大、各类规格的产品,能降低成本。

7、多工位冷压成型机,结构紧凑,操作简便,加工精密。广泛运用汽车、自行车链条标准件等行业,尤其适用于制造各类复杂、异型非标准件。本设备可直接使用盘元线材、多工位一次成型。

8、多工位冷镦机采用自动循环润滑系统加工制品材料,利用率高,精密度高、强度好、提高功率、增加企业效率。

1.机械的安装应坚实稳固,保持水平位置。固定式机械应有可靠的基础;移动式机械作业时应楔紧行走轮。

2.室外作业应设置机棚,机旁应有堆放原料、半成品的场地。

3.加工较长的钢筋时,应有专人帮扶,并听从操作人员指挥,不得任意推拉。

4.应根据钢筋直径,配换相应夹具。

5.应检查并确认模具、中心冲头无裂纹,并应校正上下模具与中心冲头的同心度,坚固各部螺栓,作好安全防护。

6.启动后应先空运转,调整上下模具紧度,对准冲头模进行镦头校对,确认正常后,方可作业。

7.机械未达到正常转速时,不得镦头。当镦出的头大小不匀时,应及时调整冲头与夹具的间隙。冲头导向块应保持有足够的润滑。

8.作业后,应堆放好成品,清理场地,切断电源,锁好开关箱,做好润滑工作

冷镦机是以墩为主专门用来批量生产螺母螺栓等紧固件的专用设备。世界上 早的冷镦机源自于德国.当时开发冷镦机的目的主要是为了二次大战时大量制造子弹壳。

冷镦工艺

(1)根据金属塑变理论,在常温下对金属坯料施加一定的压力,使之在模腔内产生塑变,按规定的形状和尺寸成型。

(2)必须选优质“塑变”良好的金属材料,如铆螺钢,其化学成分和机械性能有严格的标准。

冷镦机冷镦机

(3)冷镦螺栓、螺母成型机械已有多型号、多系列的机种。设备性能可靠、效率高、产品质量稳定。

(4)产品成型镦锻力大,配置动力在,设备一次投入大。因此生产规格M24以下 为经济。

(5)有较好的表面质量,较高的尺寸精度。因在镦锻过程中存在着冷作硬化,变形量不宜太大。减少开裂。

(6)冷镦工艺适用范围于批量大、各类规格的产品,这样才能降低成本。

现代的冷镦机已经由过去的简单两工位增加至多工位目前国内较新的品种有5模6模6模加长型冷镦机.

冷镦机是机械制造中的一种冲压加工机器,将原材料不做任何改变(主要是软化或硬化等类似处理)时,使材料成型为需要形状(一般说都是成形为“台阶”)。

在曲轴的一端安装有一对伞齿轮,其从动伞齿轮轴上安装有凸轮装置,凸轮装置的从动滚子的滚子轴上垂直安装有剪刀滑块。本实用新型克服了现有技术的不足之处,其送料切断机构各部件间的运行摩擦系数和冲击力小,使设备运行平稳,有效地降低了运行噪声,大大提高了产品质量和生产率。

用途

用冷镦加工方法制造紧固件、连接件(如螺栓、螺母、螺钉、铆钉等)用的钢称为冷镦钢,俗称铆螺钢。通常使用的有调质型合金钢、低温回火型合金结构钢、低碳低合金高强度钢、铁素体-马氏体双相钢等。冷镦是在常温下利用金属塑性成形的。采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。但是冷镦工艺对原材料的质量要求较高。

采用冷拉铜,铝丝,铁丝等自动冷镦,是生产抽心铝铆钉,半空心铁铆钉的专用设备。该机的全部结构从校直,选料,切割二次成形至落料全部自动进行,具有成形标准稳定,加工品种多等优点。

特点

1 、曲轴与机体、冲击连杆的连接均采用高耐磨合金铜瓦连接,承载力大,使用寿命长,维修成本低。

2、机体采用添加合金的球铁500铸造而成,抗拉强度高,耐磨性好。

3、采用二级齿轮传动系统,传动效率高,传动力矩大。

4、配备气动离合刹车器,降低电机功率能耗。

5、切料系统采用导板驱动切刀杆,导板往复运动,切断力直线传送,力大稳定且动态平衡性好。

6、挟钳系统可以180度翻转或平移。利于成型工艺安排。

7、配备变频调速装置,可在一定范围内无极调速。

8、配备故障检出器及安全保护装置,设备故障时自动停机,给予设备和工模具 大保护。

9、送 料箱安装止推装置,提高送料精度。

经营模式:生产型

所在地区:广东 中山

免责声明:以上信息由企业自行提供,内容真实性、准确性和合法性由发布企业负责,标准件网不承担任何保证责任。

风险防范建议:为保障您的利益,建议优先选择标准件网认证会员。