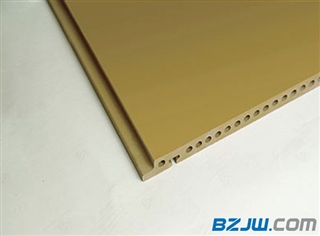

北京陶土板

规格:客户自定

所属类型:其它建筑配件

- 价 格:面议

- 发布时间:2017/12/4 16:23:32

- 数 量:大量

- 所在地:北京

目前,国内外广泛应用的陶土板成型方法可分为:陶瓷泥料的柱塞顶压成型和陶瓷泥料的螺旋挤压成型,柱塞顶压成型按柱塞的动作方式又分为油缸作用式柱塞顶压成型和机械作用式(如:丝杆、螺母型螺旋运动式或齿轮、齿条传动型或曲柄、连杆、滑块型往复式运动)顶压柱塞成型,由于采用陶瓷泥料的柱塞顶压成型的生产过程中,因陶瓷泥料难于实施真空脱气处理,其所得陶板坯体的致密度及物理机械强度较差;而且考虑到柱塞顶压成型的间歇性,模具型腔内上次顶压成型后的尾料与本次重新投入的陶瓷泥料的连接处形成贯穿整个断面的横向裂纹(横向接痕),每次成型后须切除上次遗留在模具型腔内的成型工艺尾料(俗称废泥头),需返回化浆池重新处理。所以说,陶瓷泥料的柱塞顶压成型已逐渐被陶瓷泥料的螺旋挤压成型所取代。

陶板的螺旋挤压成型就是将含水量约18%左右的陶瓷泥料加入螺旋挤压成型机后,经上部两搅泥绞刀(也称搅泥螺旋或搅泥螺旋叶)的充分破碎、搅拌、揉捏练及混合均匀后,通过筛板切割成细泥条,细泥条在真空室(也称抽气室)经抽真空脱气处理后,再由下部挤泥绞刀(也称挤泥螺旋或挤泥螺旋叶)及 末端挤泥绞刀(也称螺旋推进器)进一步地搅拌、揉练、混合均匀及挤压紧密后,再由螺旋推进器推入挤压筒。陶瓷泥料在脱离螺旋推进器进入挤压筒后,经挤压筒挤压紧密后再经成型模具(也称机嘴)挤出成为具有一定形状尺寸、物料分布趋于均匀、结构致密(贯入度仪测定值不小于2.5kg/c㎡)、物理机械强度较高、各向同性、含水量较低及表面平整光洁的陶板坯体。显然,陶板的螺旋挤压成型生产方式具有连续式生产(陶板长度尺寸不受限制,按用户要求切割)、物料分布趋于均匀、产量大、产品致密度高、物理机械强度高、各向同性及绝无废泥头等优点,所以说,陶瓷泥料的螺旋挤压成型是目前生产陶板的 佳成型生产方式。

干挂陶板的产品标准和生产工艺

前几年中国还没有专门的陶板产品标准,生产企业参考的是相近的其他国标和行业标准,如GB/T21086-2007((建筑幕墙》,GB4100-2006《陶瓷砖》、JC/T1080-2008《干挂空心陶瓷板》等,以及有关的国际标准和德国标准,如IS017561和DINEN14411等。

我国从今年开始实施的行业标准JG/T324-2011《建筑幕墙用陶板》是专门针对建筑陶板生产和应用制定的标准。这无疑将使陶板生产有规可依,有助于指导和规范这个新兴行业,对使用陶板的建筑幕墙的未来发展也有很好的推动作用。

要生产符合标准质量合格的陶板,必须有先进成熟可靠的生产工艺技术做保障。一般来说,陶板生产技术包括性能稳定的原材料选择、 合理的原材料配比、严格准确的水分控制、高剪切混合均匀的搅拌练泥、真空条件下均衡平稳的高压挤出成型、合理的干燥工艺控制、严谨的焙烧成型、成品的准确尺寸加工等一系列十几道工序组成。原料选择和产品配方需要经过实验室的小样严格试验和测定,生产过程也都需要严格质量检测和 控制。

陶板的一般工艺流程:

原料选择、原料粉碎、原料配方、原料混合、混合料加水均化、真空挤出成型、泥条切坯、湿坯检验、湿坯输送、多层辊道窑干燥、干坯输送、辊道窑干坯焙烧、烧成品检验、成品切磨加工、成品检测、包装人库。

在整个工艺流程中, 重要和关键的工艺技术有三处:

原料处理:包括原料的选择、原料粉碎到一定细度和颗粒级配、针对产品规格进行原料配方、将原料加水混合均化和练泥,使之达到挤出成型的要求。原料处理是很重要的工序,有的企业对其重视不够,因而走过弯路。

挤出成型:不但需要压力合适的真空挤出机,还需要稳定可靠的挤出成型模具组合。模具组合包括压力头、模具口、芯架等。模具的流变学设计对坯体成型至关重要。有了好的原料,如果模具不合适,挤出成型的湿坯成品率将会大打折扣。

湿坯干燥:有的采用房间式干燥,有的采用多层辊道干燥窑。无论采用何种方式干燥,关键问题是干燥工艺制度。乐普陶板的干燥制度不同于一般的砖瓦,它采用的是湿式干燥法,如同洗桑拿,而不是吹热风。在此工艺上,刚开始创业的几家企业花费了不少功夫和资金进行科学攻关。经过这几年的不懈摸索和实践,大家基本掌握了陶板干燥的客观规律。

北京乐普陶板有限公司()陶板、陶板幕墙、陶土板、建筑陶板、乐普陶板生产、销售一体化的劈开砖 性企业,成为国内 具竟争实力的粘土质劈开砖生产经营基地。

以上是北京陶土板的详细信息,如果您对北京陶土板的价格、厂家、型号、图片有什么疑问,请联系我们获取北京陶土板的信息

免责声明:以上信息由企业自行提供,内容真实性、准确性和合法性由发布企业负责,标准件网不承担任何保证责任。

风险防范建议:为保障您的利益,建议优先选择标准件网认证会员。